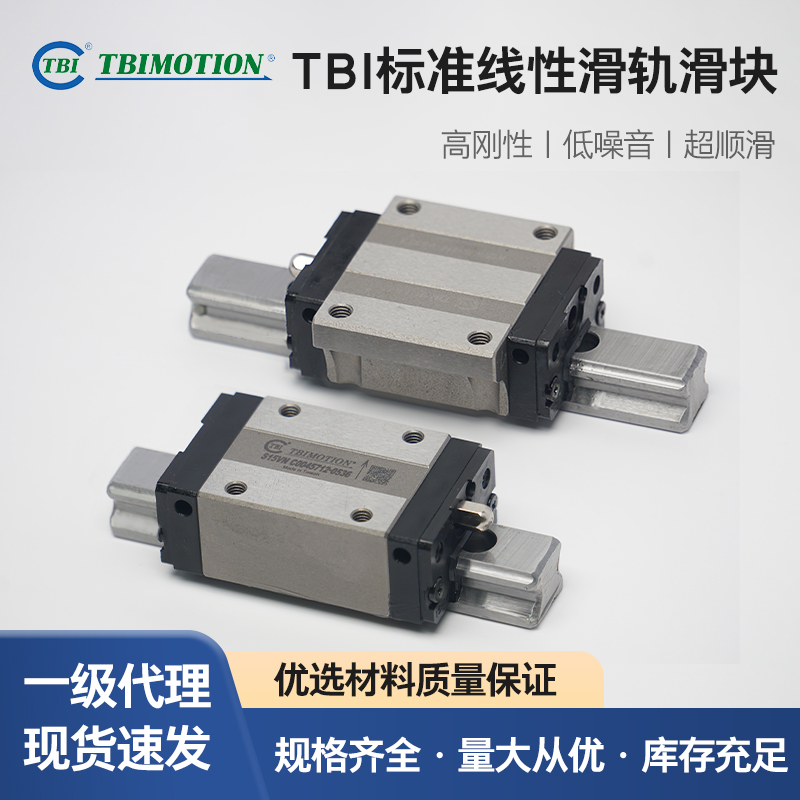

TBI 直线导轨赋能智能装备精密运动

随着当今社会实践与智能制造的飞速发展,作为工业母机的各类装备正经历着前所未有的技术迭代。智能装备的主要特征体现在其对“精确运动”的更高追求上,无论是高速度下的动态稳定性,还是复杂工况下的精度保持性,都构成了衡量设备先进性的关键指标。在这一背景下,作为设备筋骨与神经的执行系统——直线运动单元的性能至关重要。它直接决定了工业机器人末端的重复定位精度、激光加工机的轨迹追踪准确性以及半导体设备的高速移载稳定性。能够胜任如此重任的,正是以高性能、高可靠性著称的TBI直线导轨,它已成为赋能千行百业智能装备实现精确、高效、稳定运动的基石性部件。

TBI直线导轨的技术精髓在于其系统化地解决了精度、刚性与速度之间的矛盾。其采用了哥特式拱形(Gothic Arc)四点接触的滚道设计,配合精密的制造工艺,使滚珠与滚道之间形成理想的接触椭圆,实现了高刚性、高精度与平滑运动的完美统一。这种设计使得滑块在承受各个方向载荷时,都能将力均匀分散至所有滚珠,避免了应力集中,从而在保证极高刚性(应对加工切削力)的同时,依然维持极低的摩擦系数(满足高速需求)。对于智能装备而言,这意味着更高的动态响应速度、更短的整定时间以及更强的抗干扰能力,是实现高速高精加工的物理前提,也是提升设备综合效率(OEE)的主要保障。

在应对严苛工业环境与长寿命需求方面,TBI直线导轨展现了深厚的工程底蕴。其导轨与滑块主要部件采用高级合金钢并经渗碳淬火和深冷处理,获得了更好的心部韧性与表面耐磨性。精密的滚道研磨技术确保了极低的表面粗糙度,从源头上减少了磨损并降低了运行噪音。整套系统配备有多重防护机制:品质更高的密封端盖与内侧刮油片有效隔绝了灰尘、切屑等污染物;优化的润滑油路设计确保了滚珠链得到充分润滑。这些设计共同铸就了其超凡的可靠性,使其平均无故障工作时间(MTBF)远超行业标准,满足了智能生产线7x24小时连续不间断运行的苛刻要求,极大降低了用户的维护成本与停机风险。

面向未来智能工厂的互联互通需求,TBI直线导轨的演进正与数字化、智能化趋势深度融合。未来的产品将不仅是机械运动的载体,更是数据采集的节点。通过集成嵌入式传感器,可实时监测导轨系统的温度、振动状态与润滑情况,并通过工业物联网(IIoT)平台将数据上传至云端进行大数据分析,实现对设备健康状态的预测性维护与智能运维。这种智能化赋能,将使TBI直线导轨从被动的执行部件升级为主动感知、智能决策的系统单元,为构建透明化、可预测的智慧工厂提供更基础且关键的数据支撑,其价值也将从单一的机械功能升维至整个智能制造生态的数据闭环之中。

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~

粤ICP备88888888号

粤ICP备88888888号